超硬合金とは|歴史から特徴や用途まで解説!

超硬合金は、その登場以来、産業界に革命をもたらし続けています。

1890年代に遡るこの素材の歴史は、1923年にK. Schroterによって確立された製法から始まりました。

タングステンカーバイド(WC)とコバルト(Co)を主成分とするこの合金は、ダイヤモンドに次ぐ硬さを持ち、耐摩耗性や高い弾性率を兼ね備えています。

これにより、金属加工工具、金型製作、建設機器、電子機器部品の製造など、幅広い用途で利用されるようになりました。

この記事では、超硬合金の歴史から特徴や主な用途について詳しく掘り下げて解説していきます。

エコ・マテリアルでは金属スクラップに関する動画をYouTubeで配信中です。

超硬合金を売却した動画などもありますので、こちらもあわせてご覧ください。

超硬合金というめちゃくちゃ硬くて高い金属を売った結果がヤバイ!

超硬合金の歴史

超硬合金の誕生は、驚くほど遠い過去、1890年代にまで遡ります。

この素材が現在知られる形で登場したのは、1923年にK. Schroterによって確立された製法によるものでした。

彼の方法では、W(タングステン)とC(炭素)の粉末を水素の雰囲気の中で炭化させ、WC(タングステンカーバイド)を生成し、さらにこのWCにCo(コバルト)粉末を加えて焼結させるというものでした。

この画期的な発明は、素材の硬度と耐久性を格段に向上させ、加工工具の分野に革命をもたらします。

ドイツのFriedrich Krupp社は1926年にこの技術を基に、工業界に超硬合金を導入し、Widia(Wie Diamant、ダイヤモンドのように)という商品名で市場に投入しました。

米国ではGeneral Electric社が1928年にこれを商品化し、日本でも同年頃に東芝、住友電気工業、三菱金属が独自に研究を開始し、工業化へと舵を切りました。

1931年、Krupp社からは鋼の切削に適した、TiC(チタンカーバイド)、TaC(タンタルカーバイド)、NbC(ニオブカーバイド)などを添加した新しい合金が発売され、超硬合金の用途はさらに広がり続けます。

1929年には粒度調整技術による微粒超硬合金H種が登場し、1932年には粗粒WCとCo量を増やした高靱性合金が開発されました。

超硬合金は、その後も絶えず改良が加えられ、切削、耐磨耗、耐衝撃、鉱山用工具など、幅広い分野での使用が進んでいます。

近年では、超硬合金の表面に化学蒸着法(CVD)や物理蒸着法(PVD)による硬質膜を被覆する技術、被覆専用超硬合金の開発が進み、工具の性能は飛躍的に向上しています。

超硬合金とは

超硬合金とは、非常に硬い合金の一種で、主にタングステンカーバイド(WC)とコバルト(Co)を主成分としている合金です。

この合金は、約1400℃の高温で粉末を焼結させることにより作られ、ダイヤモンドに次ぐ硬さを持つことで知られています。

超硬合金は、耐摩耗性や高い弾性率を生かして、金属加工の工具やプレス金型など、厳しい条件下で使用されるさまざまな用途に最適です。

この合金の作り方は、特定の金属炭化物の粉末を鉄系金属で結合させる粉末冶金法によるものです。

代表的な組み合わせはWC-Coですが、用途に応じてニッケル(Ni)やクロム(Cr)、チタンカーバイド(TiC)を添加することもあります。

これにより、耐酸化性や耐食性を向上させることができます。

超硬合金の特徴

超硬合金は、その名の通り「超硬度」を持つことが最大の特徴です。

ダイヤモンドに次ぐ硬さを有し、これにより金属加工時の耐摩耗性に優れ、工具の寿命を大幅に延ばすことができます。

さらに、高い弾性率と圧縮強度を持ち、熱伝導率も高いため、加工時の熱の逃げ道としても優れています。

比重が重く、熱膨張率が小さいため、高温でも安定した性能を保つことが可能です。

しかし、その硬度ゆえに衝撃には弱く、欠けや割れが生じやすい点がデメリットとされています。

これを補うため、超硬合金の組成や製造過程での調整が行われています。

また、粉末冶金法による製造プロセスでは、様々な金属炭化物や結合金属の組み合わせを選ぶことができ、用途に合わせたカスタマイズが可能です。

加工工具や金型に使われることが多い超硬合金ですが、その他にも耐摩耗性や高硬度が求められる分野で広く使用されています。

これらの特徴を生かし、精密な加工が求められる現代産業において、超硬合金は欠かせない素材です。

超硬合金の主な用途

超硬合金は、その名の通り、非常に硬い材質であることから、幅広い分野でその特性が活かされています。

ここでは、超硬合金がどのような場所で使われているのか、主な用途について簡単にご紹介します。

金属加工用の切削工具

一番ポピュラーな用途は、金属を加工する際に使用されるドリルやフライス、旋盤などの切削工具です。

これらの工具は、金属を削ったり、穴を開けたりする際に、素材の硬さに耐える必要があります。

超硬合金製の工具は、高い硬度と耐久性を持っているため、難加工材料の加工や高速加工に適しており、製造業界で広く採用されています。

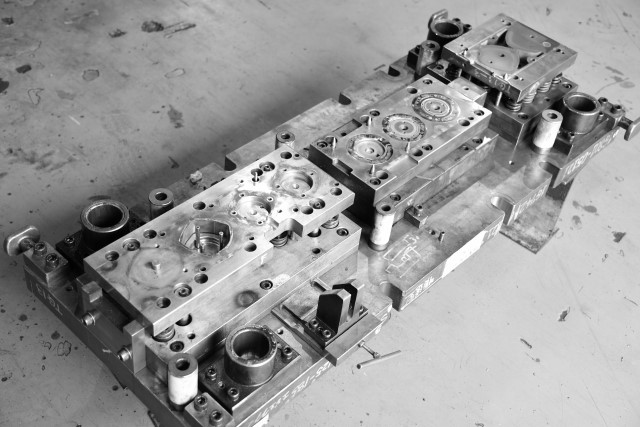

金型の製作

また、缶コーヒーや缶ジュースのアルミ缶製造に使われる金型や、自動車エンジン部品などの粉末成形金型にも超硬合金が使用されることが多いです。

これらの金型は、製造過程で大きな圧力や摩耗にさらされるため、超硬合金のような強度と耐久性が求められます。

建設・掘削機器

建設業界では、トンネル掘削時に使用されるシールドマシンのカッターヘッドに取り付けられる切削工具や、アスファルト道路の切断に使用される工具にも超硬合金が使われていることが多いです。

これらの用途では、超硬合金の硬さと耐摩耗性が、硬い岩盤を効率的に砕くためや、長期にわたって使用できることが重宝されています。

電子機器部品の製造

最近では、携帯電話やその他の電子機器の部品製造にも超硬合金が利用されています。

これらの製品は、極めて精密な加工が求められるため、超硬合金製の工具を使用することで、高精度かつ効率的な製造が可能です。

超硬合金のこれらの用途は、私たちの生活や産業において非常に重要な役割を果たしています。

その優れた特性により、製造業、建設業、電子機器製造など、さまざまな分野での作業効率の向上や製品品質の向上に貢献しています。

まとめ

超硬合金は、1923年に開発されたダイヤモンドに次ぐ硬度を持つ素材です。

金属加工工具、金型製作、建設機器、電子機器部品の製造など、多岐にわたる産業でその耐摩耗性と高硬度が活かされています。

近年、その性能をさらに高める研究が進んでおり、超硬合金の用途は拡大し続けています。

この革新的な材料は、産業の効率向上や製品品質の向上に貢献し、未来の技術発展にも大きな可能性を秘めていることは間違いありません。

エコ・マテリアルでは、超硬合金をはじめとした金属スクラップの買取やリサイクルを行っています。

出張査定は無料、買取価格は地域最高値を目指しています。

まずはお気軽にお問い合わせください。